- トップページ

- 分析サービス

- 業界別分析ソリューションから探す

- 機械・製品類の分析

- 材料破損原因調査

材料破損原因調査

外観観察

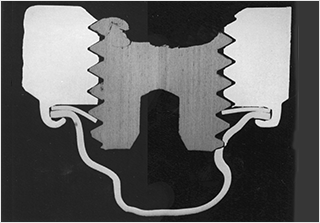

破断面観察(目視または実態顕微鏡等)

ファーストステップとして、破断面の外観を詳細に観察する事により、破断面の模様や形態から、破断起点部や伝播部、最終破断部など破断の機序に関する情報をスクリーニング的に収集し、これによってその後の分析プランを立てます。

良好な状態の破断面ではこれでおおよその原因が推定できます。

ステンレス鋼材シャフトの応力腐食割れ破断面

マクロ試験

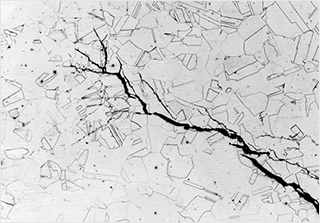

断面観察(実態顕微鏡または金属顕微鏡等)

断面試料を作製し、破断面全体の形状を観察します。

破断部が応力集中のしやすい部位であるかの確認や破断面の凹凸の状態や枝割れの有無等を調査します。

応力腐食割れの断面マクロ観察

ミクロ試験

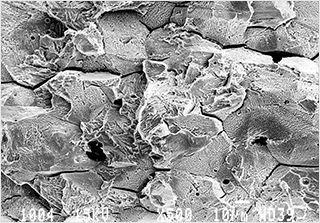

断面ミクロ観察(金属顕微鏡)

破断部断面についてエッチング処理を行い、金属組織および破断の形態を数百倍で観察します。

破損原因となる腐食、組織の塑性変形、組織の異常(クロム炭化物の析出状態等)、介在物の有無等を調査します。

これらの特徴等から事故原因のほぼ80%が推定出来ます。

応力腐食割れの断面ミクロ観察

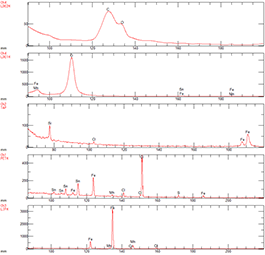

表面拡大観察(電子顕微鏡[SEM])

破断面を表面から高倍率(数百倍~数千倍)で観察し、破壊の起点や破壊の種類(疲労破壊、延性破壊、脆性破壊等)を特定します。

断面ミクロ観察との組合せで事故原因の100%が推定出来ます。

応力腐食割れ破断面のSEM画像

付着物分析

電子線マイクロアナライザー[EPMA] による

元素分析

破断面に付着した腐食生成物や異物を分析し、検出された元素から腐食や破損の原因を調査します。

EPMAによる元素分析ではWDS(波長分散型)ならではの優れたピーク分離と正確な微量元素分析が可能です。

原因解析

- 材料要因(材料劣化、過大応力、応力集中・・・)

- 環境要因(腐食、過熱、疲労、衝撃・・・)

- 人的要因

防止提示案

- 材料改善

- 使用環境改善

- その他

関連リンク

![]()